Suboptimalisatie in wasserijen: sluipmoordenaar voor het rendement

“Een sluipmoordenaar voor het rendement”, zo noemt Jacco van Riessen suboptimalisatie in wasserijen. De salesmanager van WSP Systems is er helder in. “Veel wasserijen kunnen met hun bestaande wasserij-inrichting minstens vijf tot twintig procent productiviteitsverhoging realiseren. De mensen moeten niet harder werken en de machines moeten niet meer capaciteit hebben, maar ze moeten gaan functioneren als één systeem. Bestuur je wasserij als een keten.”

Het managen van een wasserij is topsport geworden. Prijsdruk in de markt vraagt om beheersing van het rendement, tot ver achter de komma. De schaalvergroting neemt toe. Terwijl de volumes groeien, blijft de klant om maatwerk vragen. De mensen en machines in de wasserij moeten maximale performance leveren.

Tovertruc?

“In veel wasserijen gebéurt dat ook”, zegt Van Riessen. “Als onafhankelijke system integrator richten we wasserijen in. Wereldwijd komen we prachtige bedrijven tegen, geleid door ondernemers met visie. Bedrijven die zich niet kunnen voorstellen dat er nog eens vijf tot twintig procent productiviteitswinst voor het oprapen ligt. En toch blijkt dat zo te zijn. Het geheim? Geen tovertruc, maar je wasserij gaan automatiseren en besturen als een logistieke keten.”

Complexe logistieke puzzel

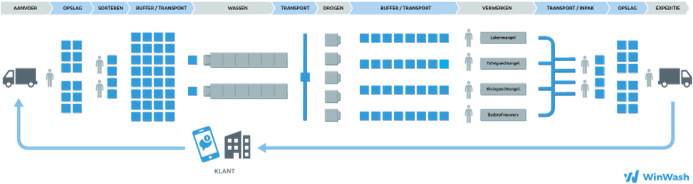

Van Riessen licht de visie van WSP Systems toe die geleid heeft tot het ontwikkelen van een uniek, integraal besturingssysteem. “Wasserijen bestaan uit verschillende eilandjes. Specifieke stappen in de bewerking van het wasgoed, met specifieke machines en specifieke teams. Het wasgoed gaat ogenschijnlijk lineair door deze eilandjes, van vuilsortering tot expeditie. Elk eilandje doet zijn best. Maar het is suboptimalisatie. In werkelijkheid is de wasserij een complexe logistieke puzzel die vrijwel niet te overzien is. Rendement lekt weg niet óp, maar tussen de eilandjes.”

Symptomen

De symptomen lijken onschuldig. IJverige medewerkers kiezen op basis van ervaring de containers vuil wasgoed die zij gaan sorteren. Inefficiënte belading zorgt verspreid over de dag voor vertraging in de wasbuizen. Pieken in de aanvoer van voldroog wasgoed zorgen voor blokkades bij de drogers. Containers worden voortdurend verplaatst naar andere locaties. Briefjes moeten medewerkers met allerlei nationaliteiten attenderen op specifieke klantwensen. Kostbare naleveringen zijn nodig om klanten te voorzien. Zo zijn er tal van alledaagse inefficiënties.

Naar centrale besturing

“De droom van een continue proces, waarin de capaciteit van alle mensen en machines optimaal wordt benut, blijft zo een droom”, zegt Van Riessen. “Totdat je een slim systeem implementeert dat de gehele keten overziet. Een systeem dat razendsnel en realtime de ideale route van elke batch wasgoed door de wasserij bepaalt en automatisch aanstuurt. Wij hebben zo’n besturingssysteem ontwikkeld (WinWash 2.0, red.). Het centraal optimaliseren van je wasserij als één logistieke keten brengt onverwacht veel rust en rendement.”

Overtuigende businesscase

Zijn er belemmeringen voor het afrekenen met suboptimalisatie? Wat staat het ketendenken mogelijk in de weg? Van Riessen denkt na en glimlacht. “Téchnisch zijn er vrijwel geen barrières. WinWash 2.0 communiceert niet alleen met machines van alle merken, maar ook met bovenliggende systemen, zoals routeplanningssoftware en linnenmanagementsystemen. Misschien zijn mensen wel de grootste belemmering. Mensen die zich nauwelijks kunnen voorstellen dat het nog béter georganiseerd kan worden. Maar daarover kunnen we kort zijn. Een quick scan door onze consultants en een uitgewerkte businesscase laten zien wat er valt te winnen. Ketendenken loont!”